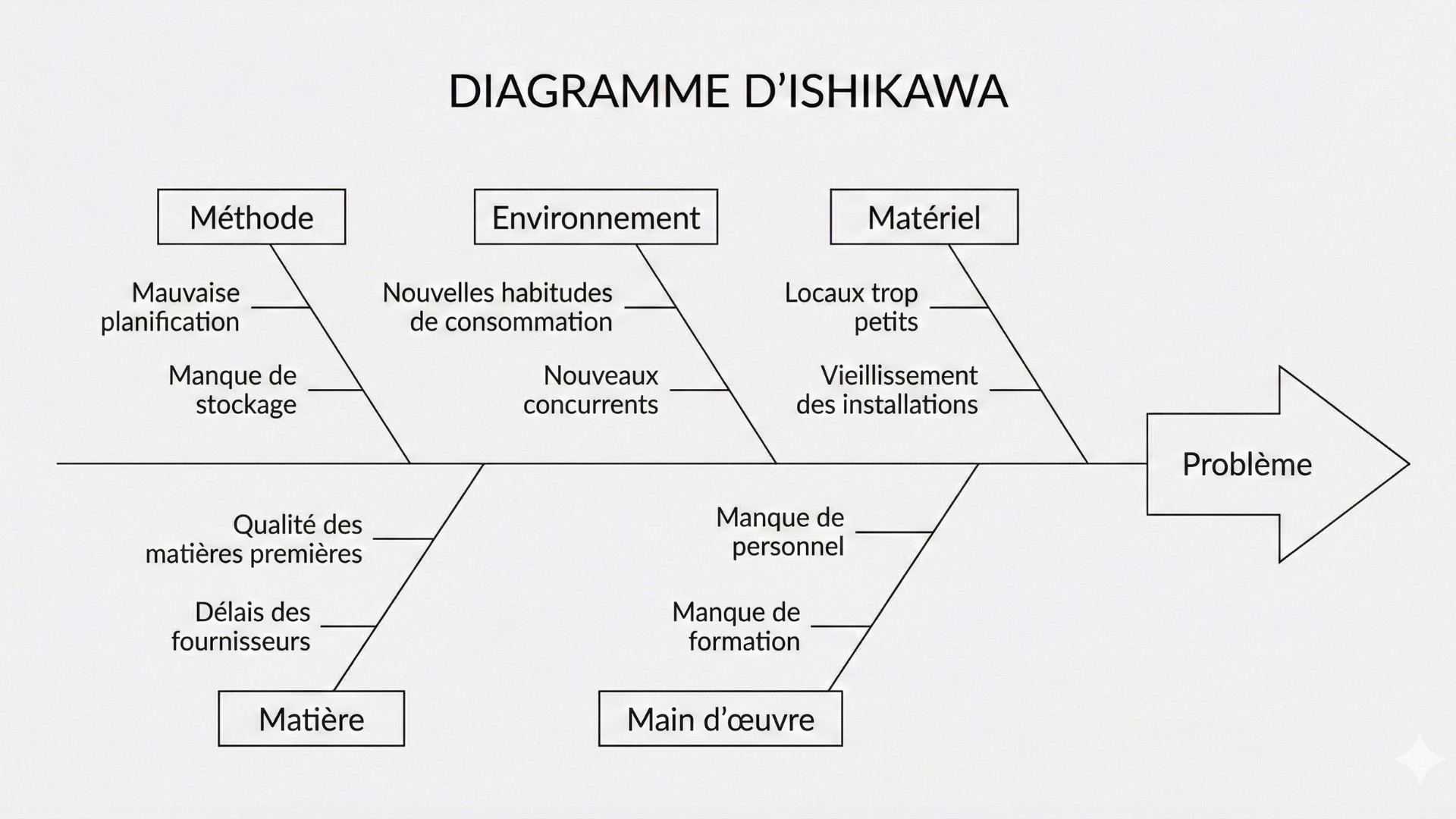

Le diagramme d’Ishikawa, également connu sous le nom de diagramme de causes et effets ou arête de poisson, est un outil de management précieux pour identifier les causes d’un problème dans une organisation. Ce type de représentation graphique est couramment utilisé en gestion de la qualité pour améliorer les processus et résoudre les dysfonctionnements. Explorons ensemble ce qu’est exactement un diagramme d’Ishikawa et comment l’utiliser efficacement.

Qu’est-ce que le diagramme d’Ishikawa ?

Le diagramme d’Ishikawa tire son nom du professeur Kaoru Ishikawa, un expert japonais en contrôle de la qualité qui l’a développé dans les années 1960. Il s’agit d’un outil visuel conçu pour aider à analyser les causes potentielles d’un problème spécifique. La forme de ce diagramme est souvent comparée à celle d’un squelette de poisson, d’où le surnom « arête de poisson ».

Dans un diagramme de causes et effets, la tête du poisson représente le problème à résoudre, tandis que les arêtes principales illustrent les catégories générales des causes possibles. Ces catégories peuvent varier en fonction du contexte, mais incluent généralement des éléments comme la main-d’œuvre, les machines, les matériaux, les méthodes et l’environnement. On parle souvent de méthode 5M pour désigner ces cinq catégories principales.

Les composantes du diagramme d’Ishikawa

La problématique

Avant de commencer à tracer un diagramme d’Ishikawa, il est crucial de définir clairement le problème à analyser. Cette étape fondamentale garantit que tous les participants aient une compréhension commune de la question à traiter. Le problème est inscrit dans une boîte rectangulaire située à l’extrémité droite du diagramme – la tête du poisson.

Les catégories principales

Pour organiser les différentes causes potentielles, il convient de séparer celles-ci en grandes catégories, représentées par des branches principales orientées vers la gauche à partir de la colonne vertébrale du poisson. Comme mentionné précédemment, les catégories standard incluent :

- Main-d’œuvre : le personnel impliqué

- Machines : les équipements utilisés

- Matériaux : les matières premières ou composants

- Méthodes : les procédés et procédures suivis

- Milieu : l’environnement de travail

Comment construire un diagramme d’Ishikawa ?

Étape 1 : Définir le problème

Comme déjà mentionné, l’identification précise du problème à examiner est un premier pas essentiel. Une description claire et concise doit être inscrite sur la tête du poisson, garantissant ainsi une direction précise pour l’analyse.

Étape 2 : Identifier les causes principales

À cette phase, il est temps de déterminer les grandes familles de causes. En utilisant la méthode 5M, commencez à tracer les branches principales du diagramme. Chaque branche représentera une catégorie générale des facteurs pouvant influencer le problème.

Étape 3 : Dégager les sous-causes

Sur chaque branche principale, ajoutez des sous-catégories représentant les causes spécifiques liées à chaque grand facteur. Par exemple, sous la catégorie « machines », vous pouvez avoir des sous-causes telles que la maintenance insuffisante ou la technologie obsolète.

Il est utile ici de brainstormer avec votre équipe, car différents points de vue peuvent faire émerger des causes que vous n’auriez peut-être pas envisagées seul. L’objectif est de ne négliger aucun détail potentiellement révélateur.

Étape 4 : Analyser et hiérarchiser les causes

Une fois toutes les causes potentielles identifiées, il est indispensable de les évaluer et de les classer par ordre de priorité. Certaines causes auront probablement plus d’impact que d’autres et nécessiteront donc une attention particulière dans vos efforts de résolution de problème.

L’analyse pourra impliquer la collecte de données supplémentaires ou la réalisation de tests pour confirmer quelles causes influencent réellement de manière significative le problème auquel vous faites face.

Les avantages du diagramme d’Ishikawa

Utiliser un diagramme d’Ishikawa présente plusieurs bénéfices notables dans la gestion de la qualité et le management en général. Voici quelques-uns des principaux avantages :

Vision d’ensemble

Un diagramme d’Ishikawa offre une vue d’ensemble organisée des diverses causes possibles d’un problème, permettant ainsi une approche structurée et systématique dans l’identification des solutions. Cela réduit le risque de manque de focus sur certaines causes importantes pendant l’analyse.

Facilité de communication

Grâce à sa nature visuelle, le diagramme facilite la présentation et la discussion des résultats de l’analyse entre les membres de l’équipe et les parties prenantes. Les informations sont claires, concises, et facilement accessibles même pour ceux qui ne sont pas experts en analyse de problèmes.

Implication de l’équipe

Le processus de création du diagramme encourage le travail collaboratif et le brainstorming, favorisant ainsi l’implication effective de toute l’équipe dans la recherche de solutions. Chacun peut proposer ses idées et perspectives, augmentant les chances de découvrir les véritables causes racines du problème.

Repérage des causes profondes

Contrairement à certaines méthodes superficielles, le diagramme d’Ishikawa vise à aller au-delà des symptômes visibles d’un problème pour attaquer les causes profondes. C’est là tout l’intérêt de cet outil d’analyse, qui permet de mettre en lumière des aspects cachés influençant négativement les performances.

Cas pratiques et exemples concrets

Prenons un scénario réel où une entreprise manufacturière rencontre des défauts fréquents sur une chaîne de production. Un groupe de travail est formé pour utiliser un diagramme d’Ishikawa et identifier les sources potentielles de ces anomalies.

Déploiement de la méthode

En suivant les étapes décrites précédemment, l’équipe commencera par définir précisément le type de défauts observés. Ensuite, ils tracent les branches principales autour des 5M :

- Main-d’œuvre : Formations insuffisantes, taux élevé de rotation du personnel.

- Machines : Machines mal calibrées, entretien irrégulier.

- Matériaux : Qualité fluctuante des matières premières, erreurs de commande.

- Méthodes : Incohérences dans les protocoles, absence de standardisation.

- Milieu : Conditions environnementales changeantes, éclairage inadéquat.

Analyse des causes sous-jacentes

Chaque branche sera ensuite détaillée avec des sous-catégories spécifiques. Lorsque toutes les informations seront collectées, l’équipe pourra alors prioriser les domaines à investiguer davantage. Par exemple, si des formations insuffisantes apparaissent fréquemment comme cause, des programmes de formation pourraient être mis en place immédiatement.

Résultat final

Au terme de ce processus, l’entreprise parviendra non seulement à réduire les défauts de production mais également à instaurer une culture de qualité continue. Le diagramme d’Ishikawa aura servi de base solide pour structurer et éclaircir l’analyse, aboutissant à des actions correctrices concrètes et efficaces.

Même sans atteindre directement une conclusion complète, l’usage du diagramme d’Ishikawa procure des insights précieux dès les premières étapes. Il donne aux équipes un cadre pour travailler méthodiquement à travers les problèmes et les aide à développer des compétences analytiques continues.

Ainsi, adopter cette méthode n’est pas seulement valable pour résoudre un problème ponctuel, mais aussi pour instaurer une discipline de gestion de la qualité durable. Que ce soit dans l’industrie, les services, ou toute autre organisation, le diagramme d’Ishikawa reste un outil d’analyse incontournable.